- Model: VK-TFS-005U

- Napájení: AC220V 50/60HZ jednofázový

- Spotřeba energie: 2,6 kW

- Pracovní tlak vzduchu: 0,6 MPa

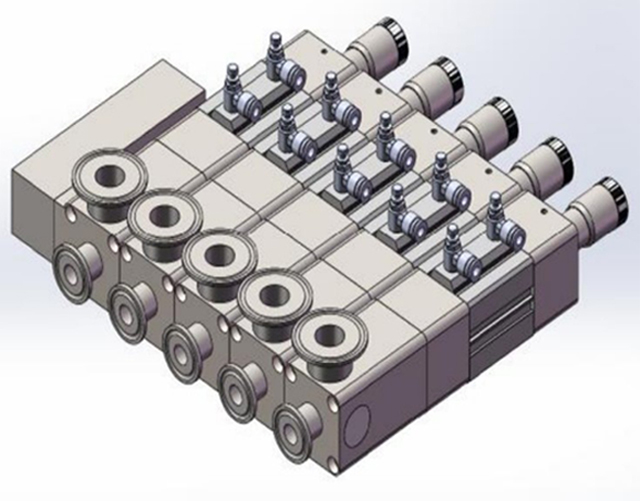

- Plnicí čerpadlo: 5 sad keramických čerpadel

- Vhodný materiál: Esence nebo produkty podobné vodě

- Vhodný materiál zkumavky: PE (pro strojní test je třeba nejprve obdržet vzorky zkumavek proužků)

- Rozsah plnění: 0,3-10ml Přesnost plnění: ±0,5%

- Max. Délka těsnění: 140 mm Max. výška: 120mm

- Kapacita: 15-20 tubusů/min

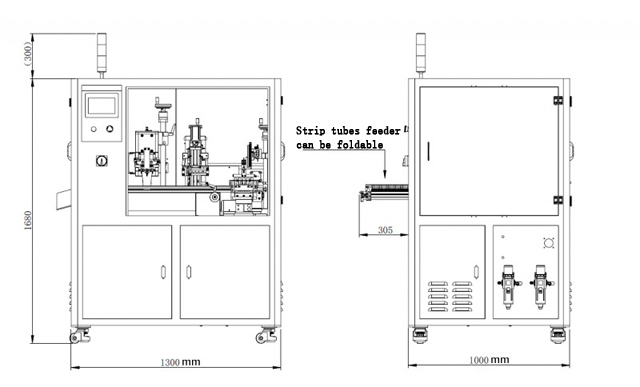

- Rozměr: 1300*1300*1950mm

- Velikost balení: 1450*1350*1890mm

- Celková hmotnost: 514 kg

- HS kód: 84223090

Stroje na uzavírání plastových tub se používají ve výrobní lince k hermetickému uzavírání plastových tub obsahujících různé tekuté nebo gelové produkty, včetně potravinářských přísad, kosmetiky, lepidel a farmaceutických krémů a léků.

Plastové tuby jsou utěsněny mnoha způsoby v závislosti na typu materiálu tuby a produktu obsaženého v tubě. Mezi metody těsnění patří horkovzdušné těsnění, ultrazvukové těsnění, impulsní těsnění a možnosti těsnění horkými čelistmi.

Například kompozitní trubky jsou vyrobeny z kombinace tenkých hliníkových a plastových materiálů vrstvených dohromady, aby vytvořily silnou, flexibilní trubku. Tyto typy tub se běžně používají jako tuby na zubní pastu, což jsou pravděpodobně nejoblíbenější typy tub, které si spotřebitelé každý den kupují v obchodech a supermarketech.

Základní parametry

- Model: VK-TFS-005U

- Napájení: AC220V 50/60HZ jednofázový

- Výkon: 2,6 kW

- Pracovní tlak vzduchu: 0,6 MPa

- Plnicí čerpadlo: 5 sad keramických čerpadel

- Vhodný materiál: Esence nebo produkty podobné vodě

- Vhodný materiál zkumavky: PE (pro strojní test je třeba nejprve obdržet vzorky zkumavek proužků)

- Rozsah plnění: 0,3-10ml

- Přesnost plnění: ±0,5%

- Max. Délka těsnění: 140 mm

- Max. výška: 120mm

- Kapacita: 15-20 tubusů/min

- Rozměr: 1300*1300*1950mm

- Velikost balení: 1450*1350*1890mm

- Celková hmotnost: 514 kg

- HS kód: 84223090

- Tělo stroje: nerezová ocel 304#

Pracovní proces plnění a těsnění trubek

Prázdné zkumavky jsou přenášeny do plnicího stroje s otevřeným koncem a drženy v násypce pro automatické plnění do plnicího stroje. V některých případech mohou být zkumavky s otevřeným koncem přidány do plnicích strojů ručně pro menší série a výrobu zkušebních vzorků. Některé výrobní linky používají vysokorychlostní robotické stroje k nakládání trubek do puků plnicího stroje.

Jakmile je trubice umístěna vzpřímeně s otevřeným koncem nahoru do puku, je do otevřeného konce trubice spuštěna tryska, aby do trubice vháněla ionizovaný vzduch, aby se odstranily nečistoty, které se pak odstraní vakuem.

Zkumavka je pak připravena k plnění a tryska se spustí do otevřeného konce tuby, aby se produkt čistě dávkoval, přičemž se udržuje těsně na úrovni produktu v tubě, aby se zabránilo kontaktu s produktem a udržela se těsnící plocha. trubice čistá a bez jakýchkoliv rozstřiků produktu.

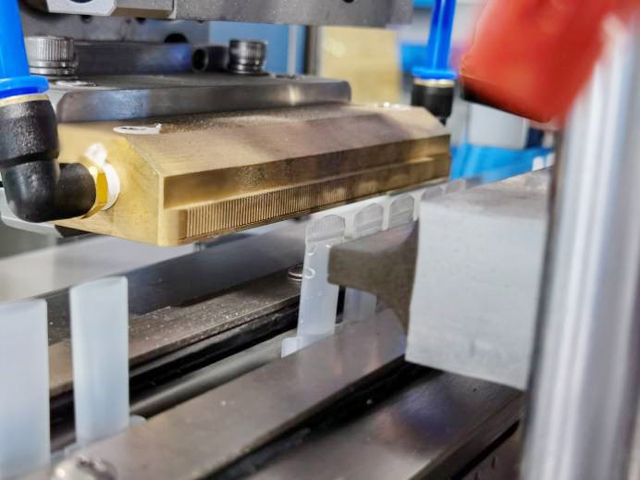

Jakmile je trubka naplněna správným množstvím produktu, bude přesunuta do stroje na uzavírání plastových trubek, kde je horký vzduch opatrně foukán kolem otevřeného konce trubice, aby se plast změkčil.

Trubka bude poté utěsněna, kde těsnicí čelisti sevřou teplé plastové stěny trubky k sobě. Protože byl konec trubky zahřátý horkým vzduchem, dvě stěny se k sobě svaří, udrží obě strany pohromadě a utěsní trubici uzavřenou.

Čelisti pro svařování za horka mohou být často opatřeny vyměnitelnými razítky pro vytištění kódu šarže, data vytvoření nebo data spotřeby do/exspirace do zvlněné plastové pečetě.

Trubka bude poté oříznuta, kde bude odříznut veškerý přebytečný plast z těsnění, aby tuba zůstala čistý estetický vzhled a povrchová úprava. Hotové tuby pak mohou být zkontrolovány před zabalením do dalších obalů, jako jsou krabice nebo značkové obaly.

Hlavní díly:

Dotykový panel: WEINVIEW, Čína Tchaj-wan

Fotoelektrický spínač: Omron, Japonsko

Stroj PLC: Mitsubishi Japan

Keramická čerpadla s dotykovou obrazovkou a PLC: Coolmay China

Servomotor a řidič: Lichuan China

Krokový motor a ovladač: Leadshine China

Válec a solenoidový ventil: AirTac TaiWan

Vlastnosti

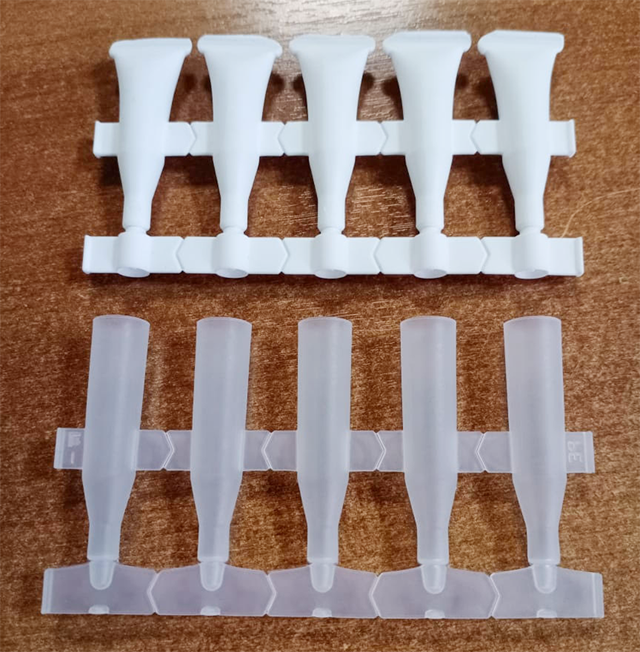

- Stroj je speciálně navržen pro tuby 5v1, vhodný pro hromadnou výrobu zkumavek 5v1.

- Ruční podávání trubice, automatické plnění, těsnění, oříznutí konce.

- Přijímá technologii ultrazvukového těsnění, není potřeba doba zahřívání, stabilnější a úhlednější těsnění, žádné zkreslení a nízká míra zmetkovitosti menší než 1 %.

- Nezávislý výzkum a vývoj pro digitální ultrazvukovou automatickou sledovací elektrickou ovládací skříňku, není třeba ručně upravovat frekvenci, s funkcí automatické kompenzace výkonu, která zabraňuje snížení výkonu po dlouhém používání. Mohl volně nastavit výkon na základě materiálu a velikosti trubice, stabilní a minimální poruchovost, prodloužit životnost než normální elektrická skříň.

- PLC s ovládacím systémem dotykové obrazovky, který poskytuje přátelský provozní zážitek.

- Vyrobeno z nerezové oceli 304, odolnost proti kyselinám a zásadám, odolnost proti korozi.

- Standardně vybaven peristaltickým čerpacím systémem plnění, vysoce přesným plněním a vhodným pro plnění kapalin.

- Žádná trubice, žádná náplň, žádná trubka, žádná funkce těsnění, což snižuje ztrátu stroje a formy.

- Systém indexování vačky mohl přesně polohovat pro šest pracovních stanic.

Vzorky

Jak funguje ultrazvukové svařování (těsnění)?

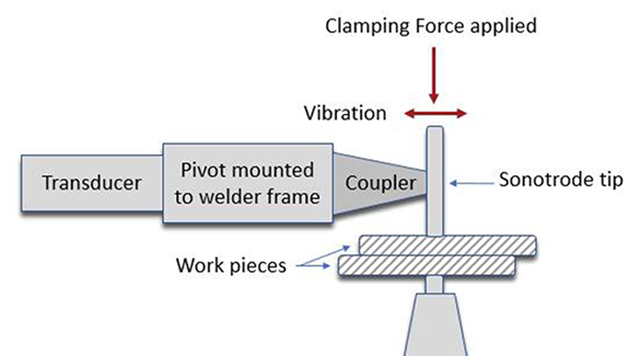

Ultrazvukové svařování je proces používaný ke spojení dvou plastových dílů dohromady, aby se vytvořila pevná, hotová sestava. Proces se opírá o vysokofrekvenční (ultrazvukové) vibrace, které jsou generovány a aplikovány na díly prostřednictvím trychtýře. Ke svařování dochází, když jsou vibrace absorbovány v rozhraní mezi dvěma částmi, což vytváří tření a způsobuje roztavení plastu. Ultrazvukové vibrace jsou generovány řadou komponentů, včetně napájecího zdroje, měniče, zesilovače a klaksonu, který nakonec dodává mechanické vibrace součástem.

Úkolem napájecího zdroje je převést vstupní síťové napětí (při 50 nebo 60 Hz) na novou frekvenci. Tato elektrická energie je poté odeslána do konvertoru, který, jak název napovídá, přeměňuje elektrickou energii na mechanické vibrace. Měnič se skládá z piezoelektrických keramických kotoučů, které se roztahují a smršťují rychlostí dodávané elektrické energie. Velikost vibrací se označuje jako amplituda, termín, který se stává velmi důležitým při specifikaci ultrazvukového systému pro danou aplikaci. Vibrace jsou pak přenášeny přes zesilovač, který typicky zvyšuje amplitudu o předem určený násobek, také známý jako zisk. Nakonec je výstupní amplituda boosteru přenášena přes klakson, odkud může být přivedena do plastových dílů. Kombinace konvertoru, zesilovače a klaksonu se běžně označuje jako ultrazvukový zásobník.

Aby se vibrace přenesly do součástí, je svazek umístěn v aktuátoru, mechanickém systému, který aplikuje další kritický prvek ultrazvukového svařování: sílu. Ovladač může sestávat z pneumatického válce nebo jiných prostředků pro ovládání pro pohon stohu dolů k dílu. Akční členy často obsahují další senzory a zařízení, jako jsou lineární kodéry nebo snímače zatížení, které poskytují zpětnou vazbu během svařování. Ovladač posouvá klakson dolů k dílu a vyvíjí sílu, dokud není dosaženo spouštěcí síly; v tomto okamžiku se aplikuje ultrazvuk. Vibrace jsou poté přenášeny do součástí, kde se soustředí na trojúhelníkový proužek materiálu – známý jako „režisér energie“ – který lze považovat za obětovaný roztavený materiál ve svarovém spoji. Jakmile se materiál roztaví, ultrazvukové vibrace jsou ukončeny a aktuátor pokračuje v tlaku, dokud plast neztuhne a nevytvoří se pevné spojení. Celý proces svařování, od začátku do konce, je obvykle dokončen během jedné až dvou sekund.

Jak již bylo zmíněno, jedním z nejdůležitějších prvků ultrazvukového svařování je amplituda (vibrace), kterou zásobník poskytuje. Důvodem je to, že určité plasty vyžadují větší amplitudu pro svařování než jiné. Amorfní polymery (ABS, polykarbonát, polystyren) mají tendenci vyžadovat nízkou amplitudu, zatímco semikrystalické (nylon, polypropylen) vyžadují podstatně větší amplitudu pro svařování.

Zkušený aplikační technik může vždy pracovat na určení správné frekvence a výběru nástrojů pro danou sestavu a typ materiálu.

Ultrazvukové svařování je široce přijímaná montážní metoda v plastikářském průmyslu pro různé aplikace montáže součástí na všech hlavních trzích: lékařství, B&CE, automobilový průmysl, spotřebiče, netkané textilie, obaly a další. Mezi výhody ultrazvukového svařování patří krátká doba cyklu, vysokopevnostní spoje a eliminace spotřebních materiálů (tj. lepidel). Při zvažování, zda je ultrazvukové svařování pro danou aplikaci vhodné, je nejlepší poradit se se zkušeným aplikačním inženýrem, aby určil vhodnou metodu montáže.